秸秆撕碎机刀片刃口形状与破碎粒度之间存在显著的关联性,刃口设计直接影响切割方式、受力分布及物料破碎效果。具体关系可从以下三方面分析:

1. 刃口几何形状与切割机理

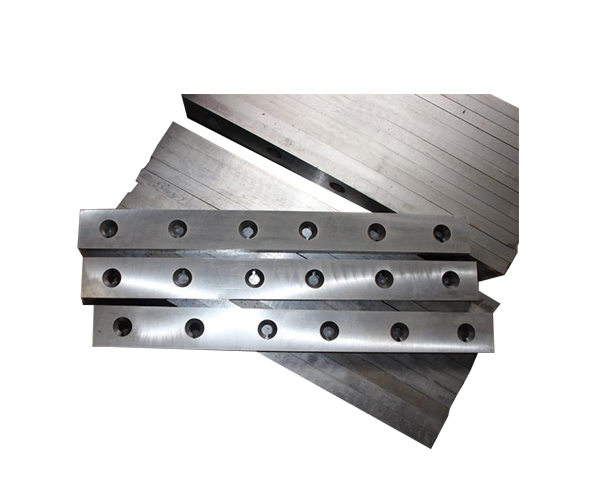

直刃刀片通过垂直剪切力切断秸秆纤维,破碎后颗粒较均匀,适合要求粒度一致的场景;而齿形刃口利用多点冲击撕裂物料,易形成不规则碎块,粒度分布范围较宽。斜刃设计(如45°前角)可增加切入时的劈裂作用,降低切割阻力,但可能因滑移导致部分长纤维残留,需通过调整角度平衡粒度与能耗。

2. 刃口锋利度与破碎效率

锋利的刃口(刃角≤30°)能减少秸秆纤维的弹性形变,实现快速切割,产生细小颗粒(<5mm),但易磨损导致粒度逐渐增大;钝化刃口(刃角>45°)主要依赖挤压破碎,虽延长使用寿命,但会形成更多粗颗粒(10-20mm)。研究表明,刃口圆弧半径每增加0.5mm,破碎产物中>15mm颗粒比例上升约12%。

3. 组合刃型适配物料特性

针对高韧性玉米秸秆,采用波形刃或交错齿刃可增强纤维撕裂效果,破碎后纤维长度控制在3-8mm;而对于脆性小麦秸秆,螺旋刃口配合高速旋转产生的离心破碎效应,可使90%产物粒度<3mm。实验显示,采用复合刃型(前段直刃+后段齿刃)时,能耗降低18%,同时维持80%产物处于目标粒度区间(5-10mm)。

实际应用中需结合秸秆含水率(建议15%-25%)、喂料速度及刀辊转速综合优化刃口参数。例如,处理高湿物料时增大刃口间隙至2-3mm可减少缠绕,但会牺牲粒度均匀性。定期刃磨维护(磨损量超过0.3mm需修复)是保持稳定破碎粒度的关键措施。